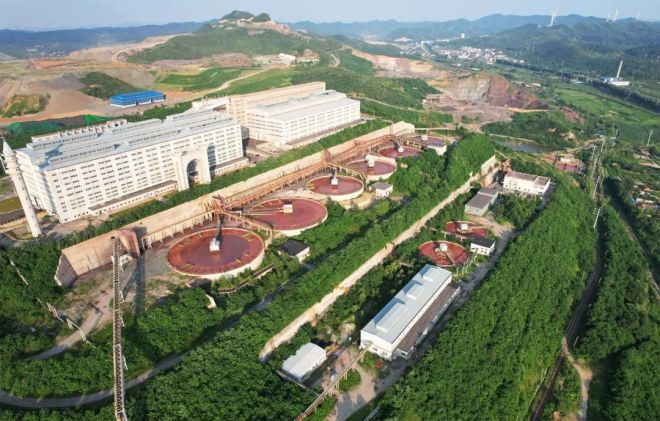

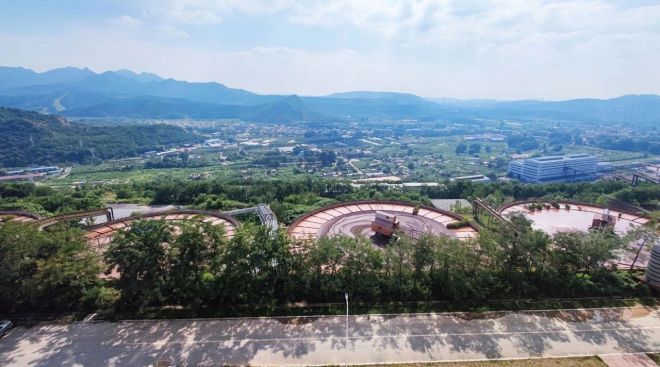

在辽宁鞍山,美丽的千山脚下,有一片建在山顶的“城堡”式建筑群——这就是鞍钢矿业关宝山公司。

这家企业以智能技术高度集成的“黑灯工厂”闻名行业,近日又创造出全国同行业选矿实物劳动生产率第一的耀眼指标。

“黑灯工厂”里,真的是一片漆黑吗?无人化操作,如何保证生产安全高效?智能制造,为企业带来哪些发展前景……带着这些疑问,记者实地探访了这家公司。

“一键启动”生产运营

运筹帷幄 决胜“千里”

“黑灯工厂”,直译自“Dark Factory”,又名“智慧工厂”。在概念上,产品从原材料到最终成品,所有生产、储存、搬运、检测环节无需人工操作,主要由智能机器人或自动化设备按照软件系统指令自行完成。因车间内的机器可以自动运作,不需要灯光照明得名“黑灯工厂”。

“一键启动”关宝山——这是记者初到该公司时听到的最为生动形象的描述,也是人们对该公司“黑灯工厂”信息化智能化水平的赞誉。

经过报备申请,记者顺利通过AI智能人脸识别安全门禁系统,走进该公司磨磁区域。无灯的作业环境中,记者沿着安全通道,走上楼梯,铁台阶上的灯带伴随着脚步声被次第“唤醒”点亮。登上宽阔的作业平台,这里与传统车间人员忙碌的景象不同,偌大的生产现场空无一人,只有两台大型球磨机在快速运转,智能巡检机器人和清扫机器人闪烁着灯光在各处有序作业……

“由人员密集向‘少人化’‘无人化’跨越,得益于公司智能化数字化改造。”该公司生产管理中心主任刘太合一边展示“黑灯”下的建设成果,一边向记者介绍生产现场这些智能化数字化“黑科技”。“我们运用大数据、云计算、自动控制、在线监测、AI等先进技术,优化生产管控流程,大幅提高指标精益度和生产效率。有了这些‘黑科技’,职工坐在2公里外的ROC远程控制中心大厅内,就可以全流程控制这里的生产,我们把这种智能化场景叫作——‘一键启动’关宝山!”

记者乘车来到“一键启动”的核心区域——ROC远程控制中心,步入大厅,首先映入眼帘的是一面大屏幕墙,屏幕中央是“智能选矿工业互联网平台”,从精矿产量、球磨机处理量、U型仓到实时料位统计,从生产指标、绩效排名、配矿P指数、各种品位指标到班次得分分布,在这里一目了然、清晰可见。

“过去,要想采集这些数据,完成相关作业,职工每小时都得爬一回好几十米高的铁楼梯,逐个点位测量球磨机的浓度、温度、PH值,观察精矿和泡沫状态等判断选别效果。这些操作对职工技术水平要求很高,没有十年八年的经验是肯定完成不了的。”该公司生产ROC调度长张国良告诉记者。他指着面前电脑屏幕上的泡沫历史曲线分析说:“现在有了泡沫分析仪,通过视频就能远程了解各个流程矿浆泡沫的实时状态并利用大数据科学计算分析,自动调节控制加药量和锥阀开度、充气量等指标,确保运营指标保持良好状态。”

该公司借助工业控制系统和PLC升级等自动控制手段实现在线设备实时监测和智能调节,大幅提高了劳动生产率。同时,通过建立指标在线监测分析系统,用粒度、品位等指标实时监测手段替代人工取样、定时化验、人工抄表等传统方式,监测间隔由2小时缩短至2分钟,且精度较高。

智能协同管控替代人工调度生产,让ROC浮选工位操作员陈翔深切体验到从“现场转、现场干”到“空调大厅里按一键”的巨大变化。“以前配药剂,需要2到3个人同时去现场。一个人趴在平台上方向下观察桶内情况,通过对讲机告诉下方的工友加药时机和药量指令,下面的工友要对应控制药剂阀门和加温情况,上下配合全凭经验默契。加温稍微没看住,桶内药剂马上就会沸腾,不仅影响药剂作用发挥,职工安全也受到影响。”陈翔边向记者展示手机里过去工作场景的照片边说:“都说运筹帷幄、决胜‘千里’,现在,平台对每个流程都会给出精准指令,我们也不用在现场拼‘默契’了。过去想都不敢想的事真的实现了!”

数据川流不息、生产作业有序。该公司以智能化手段再造生产流程,由人工调控变为系统自主调节,借助选矿智能系统,促使磨矿、磁选、浮选等选矿流程工序协同、智慧生产,智能制造给企业带来“魔法效果”,年多产精矿1.1万吨。

数字赋能管理

未雨绸缪 安全高效

“尾矿浓缩机扭矩变大,来料黏稠。”

“线上调节一下指标,做好动态观察。”

ROC远程控制中心内,调度员刘健与生产ROC调度长张国良在短短两句话之内就轻松化解了生产现场的一个小波动。

“这要在过去,可是要反复打电话核实,甚至要多次跑现场观察情况,处理不及时很容易演变成一次现场抢修!”张国良指着平台上一个动态变化的尾矿浓缩机模拟图对记者说道:“这是现场设备的数字孪生系统,有了它,我们就可以预知维修,变计划修、抢修为预知性维修、产线协同维修,检修职工不用随时待命了,产线设备作业率从89%一下提升到96%。”

“看,这正好有一组线上检修作业。”ROC远程控制中心大屏幕左侧的九宫格内切换播放着该公司生产现场的实时画面,张国良现场调出一组注有“关宝山—精尾—综合水泵站”的现场视频。画面内,3名劳保用品穿戴齐全、站位安全合规的作业人员正在进行换泵作业。“我们下大气力搞信息化智能化,不光是为了设备运行稳定高效,更要实现以科技赋能安全生产,带动本质安全水平提升”。

安全生产是最现实的“国之大者”,更是基层管理者需要时时放心不下的重要一环。

当班调度员陈晨正目不转睛地盯着生产场景的动态画面——一组组跳动的绿色模块正跟随着现场设备的运行情况快速移动闪烁,“这是一种数字化的安全设置,我们可以通过AI视频分析与电子围栏技术,动态捕捉现场的安全生产情况,当智能监控区域内出现劳保用品穿戴不规范的职工或者人员突然聚集、突然滑跌等情况,屏幕上的绿块马上就会变红,并且发出安全警报。这些措施都大幅提升了安全生产系数。”

陈晨还告诉记者,为了给现场维检修作业加上一道稳牢的“安全锁”,该公司还上线了“安全执行系统”和“电子交接班平台”,“检修作业过程中的取牌、还牌、撤销、审核、检修交接班,所有操作互为闭环,线上都可以追溯。比如说刚才的3人换泵作业,必须凭借电子换牌信息到现场打印票据后才能进行,他们的检修作业信息也会实时更新上云。”

在陈晨的指引下,记者在大屏幕上看到了这样一长串数字:“数据上云总数:4491853601条,8月7日14时01分51秒。”

累计近45亿条数据为该公司实现状态感知智能化、设备维修模型化、运行改善系统化提供了坚实保障,高效稳定运行的设备、安全的职工作业环境为该公司突破关键指标持续护航。

技术变革赋能企业发展

全面升级 推动蝶变

过去,职工听球磨机的声音判断磨矿状态是否正常,现在,大数据技术把声音转化成数据,精准判断磨机负荷;

过去,职工看矿样判断品位,现在,品位分析仪通过光谱就能快速测量出矿石品位;

过去,破碎工序每班次需要20多名职工,现在,通过智能布料系统、块度检测系统、胶带防护系统,50余台(套)设备全部实现远程一键操控……

该公司职工李泰燃不无感慨地说:“这些改变得益于我们全力推进信息化智能化建设。”

时代变革推动技术变革,技术变革指引企业改革。

云计算、大数据等新一代信息化技术已悄然改变“眼看、耳听、手摸”的传统选矿生产方式,为该公司带来“管理架构更加精干、人员配置更加优化、运用效率更加高效”的全方位改革蝶变。

“灯‘黑了’,效率提高了,指标提升了!”当谈到信息化对企业体制重塑带来的巨大作用时,该公司董事长兼总经理盖俊鹏的话语掷地有声,“信息化智能化建设大幅提高企业运营效率,为我们实现由‘扁平化’管理向‘垂直化’管理跨越插上‘翅膀’。”

该公司通过建设ROC远程控制中心实现对直管机台的垂直管理,推动组织机构、岗位编制和业务流程的同步优化——4个部门、5个区域,整合形成生产管控中心、运行保障中心和管理服务中心“3中心”,破碎、磨磁、浮选、压滤等区域的生产操作权限全部集中到ROC远程控制中心,实现操作管理垂直化,提高管控效率,机构压缩66%、审批层级压缩43%、管理人员压缩至10人。

流程再造带来的是结构上的优化,机制变革则为创新增添动力。该公司坚持以机制对标和激励创新为引擎,充分发挥“三能机制”考核激励作用,形成能者上、庸者下的竞争机制,充分调动全员积极性,全面推动各项工作由“被动型”向“主动型”转变。

今年刚刚从生产服务岗位竞聘为该公司管理服务中心企管业务主管的韩志强活力满满、劲头儿十足:“我是改革的受益者,更是企业信息化建设的受益者。就拿‘e考核’系统来说,它不仅让岗位绩效考核结果实现‘可视、可查、可用’,原来需要2个多小时手动录入的绩效内容,现在只要10分钟就轻松完成。”

该公司生产管控中心集控值班员吕明阳告诉记者:“ROC集中管控和选矿流程AI智能控制实现现场操作无人化、指标调控精益化、生产管控协同化和选矿生产智能化。我现在一个人就能同时完成多项工作,智能化建设让我成了多面手!”

信息化建设不仅让岗位职工的成就感、荣誉感、幸福感显著增强,更推动了该公司效率效益的全方位提升——生产指标屡创佳绩,原矿处理量、精矿产量、金属回收率不断提高;设备效率稳步提升,球磨机效率、压滤机效率大幅改善;综合能耗持续下降,药剂单耗、电单耗、动力煤单耗逐步降低;劳动效率明显提高,在数字化系统的支撑下,2022年该公司劳动生产率同比提高11.5%。今年上半年,该公司生产量、销售量、成本、利润指标均超挑战值,利润超挑战值2610万元,铁精矿完成成本较2022年降低达9.12%。2022年,鞍钢矿业公司“智慧采选工业互联网平台”实践案例荣获2022年(第四届)全球工业互联网大会工业互联网融合创新应用典型案例,该公司“黑灯工厂”建设生动实践及成果被人民日报等多家主流媒体报道。

夜色阑珊,随着记者离开现场,高山顶上的“城堡”建筑群逐渐消失在夜幕之中。“黑灯工厂”内,各种反映生产、设备、人员状态的数据依旧在快速更迭、传送不休——这座年轻的矿山,在无人的“黑灯”之下,正在酝酿更加耀眼的业绩……